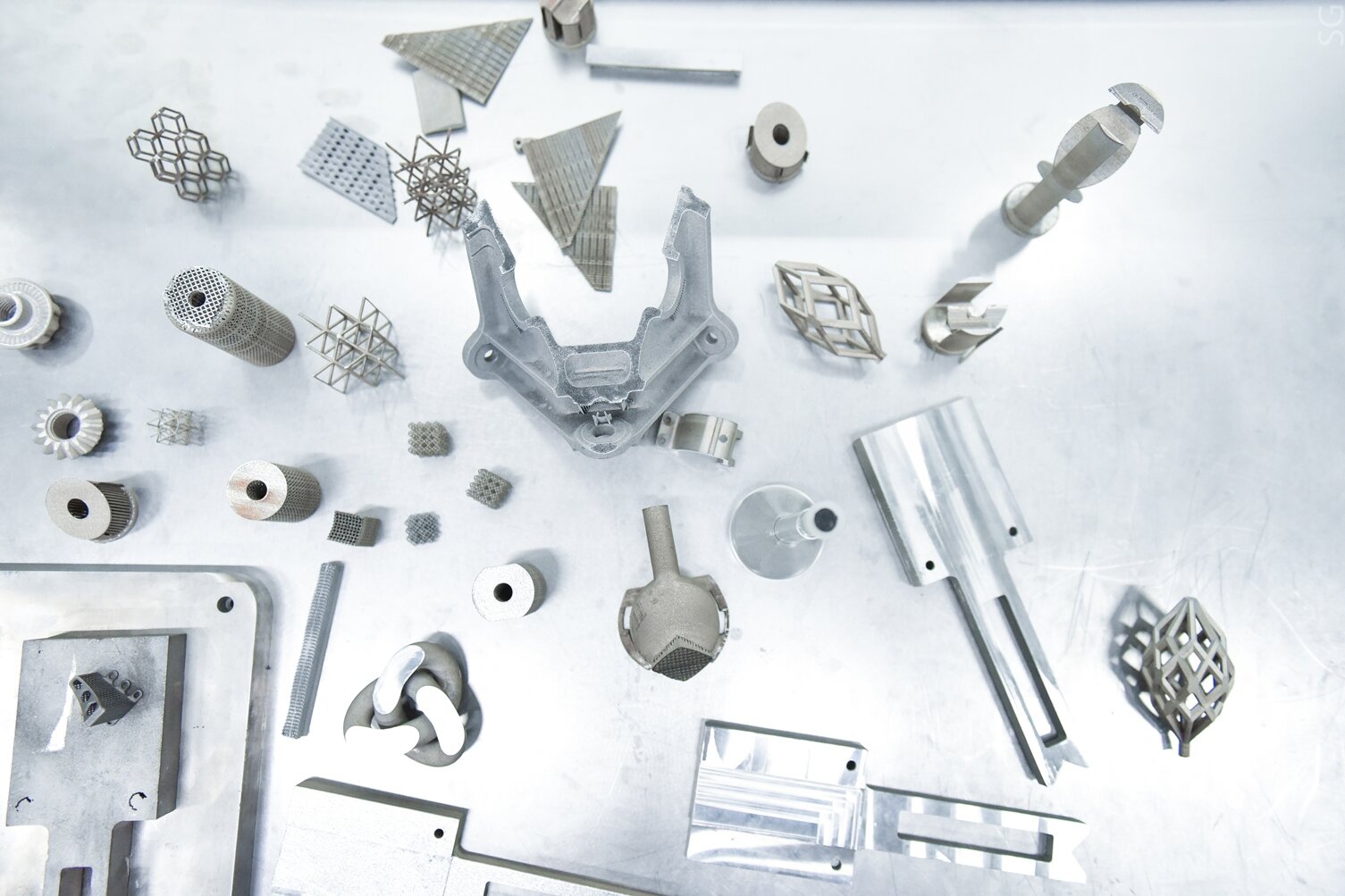

Piezas compuestas impresas en 3D. Crédito: Sergey Gnuskov/NUST MISIS

Los científicos de NUST MISIS han desarrollado un método de producción de piezas compuestas para la industria aeroespacial, que ha aumentado la resistencia de los productos acabados en un 15 % gracias a una combinación de tecnologías láser y prensado isostático. Los resultados del estudio han sido publicados en La Revista Internacional de Tecnología de Fabricación Avanzada.

El material compuesto de titanio y silicio tiene propiedades mecánicas únicas necesarias para la creación del transporte aéreo y terrestre: alta resistencia a la tracción y rigidez. La industria aeroespacial demanda piezas hechas de dichos compuestos.

Las propiedades de este compuesto de fibras dependen en gran medida de una tecnología de fabricación bastante compleja, lo que implica una serie de limitaciones importantes. Debido a la alta actividad química del titanio, los métodos de fabricación en estado líquido no son aplicables para la fabricación de compuestos de titanio y silicona.

El equipo de investigación del Laboratorio de Tecnologías de Aditivos Híbridos NUST MISIS ofreció una solución al problema: un enfoque híbrido que combina tecnología láser y prensado en caliente.

«El enfoque híbrido que combina la fusión de lecho de polvo láser y el prensado isostático en caliente encapsulado se aplicó para la elaboración de piezas compuestas que consisten en una matriz de aleación de titanio reforzada con fibras de carburo de silicio», dijo Andrey Travyanov, coautor del desarrollo, un destacado experto de el Laboratorio de Tecnologías de Aditivos Híbridos NUST MISIS.

«El método asume que las fibras se pueden colocar en la matriz después de la fabricación de un solo elemento. Después de eso, la pieza con la forma final se puede ensamblar utilizando los elementos únicos. La consolidación de la pieza final se puede realizar mediante calor isostático. prensado.La alta presión y la temperatura inducirán la contracción de los espacios entre la matriz y la fibra y promoverán la unión por difusión de los elementos de la matriz.La inserción adicional de fibras y el ensamblaje de varios elementos individuales permite la producción de la preforma con una distribución uniforme de las fibras en El volumen.»

Según los desarrolladores, la viabilidad del enfoque propuesto se confirmó experimentalmente. Como resultado, las piezas de aleación de titanio reforzadas con fibra con una fracción de volumen de fibras igual al 17 % se fabricaron con éxito. La tomografía de rayos X reveló la ausencia de defectos en la pieza obtenida y un buen contacto entre la matriz y las fibras.

Las pruebas de flexión de tres puntos mostraron que la pieza compuesta creada de acuerdo con la nueva tecnología tiene indicadores de resistencia y rigidez significativamente más altos, hasta un 15%, que la pieza hecha de una aleación de titanio macizo.

Actualmente, el grupo científico trabaja para optimizar la tecnología y ampliar la gama de piezas fabricadas.

Carburo de molibdeno titanio viable en fabricación aditiva

Andrey Travyanov et al, Fabricación de una pieza de aleación Ti6Al4V reforzada con fibras de carburo de silicio mediante fusión de lecho de polvo láser con el siguiente prensado isostático en caliente, La Revista Internacional de Tecnología de Fabricación Avanzada (2021). DOI: 10.1007/s00170-021-08307-5

Citación: La nueva tecnología de producción de estructuras de aviones ha aumentado su fuerza (13 de mayo de 2022) recuperado el 15 de mayo de 2022 de https://phys.org/news/2022-05-aircraft-production-technology-strength.html

Este documento está sujeto a derechos de autor. Aparte de cualquier trato justo con fines de estudio o investigación privados, ninguna parte puede reproducirse sin el permiso por escrito. El contenido se proporciona únicamente con fines informativos.